服务热线

0510-83398818

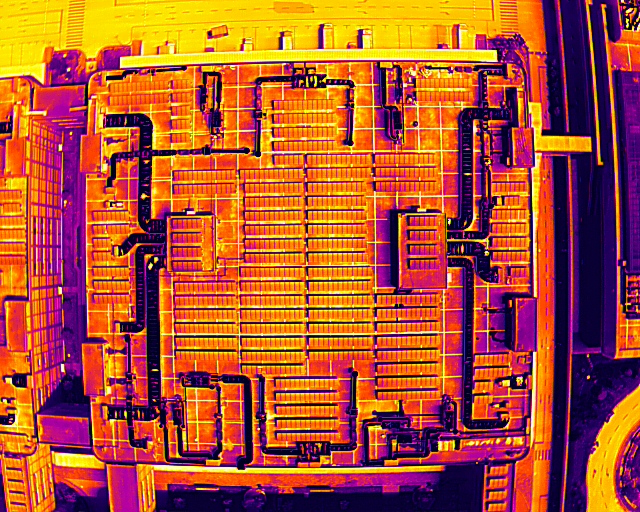

光伏电站无人机红外热斑测试是通过无人机搭载红外热成像设备,对光伏组件进行非接触式温度分布检测的技术手段,旨在快速定位因遮挡、破损或电池片异常导致的高温区域(热斑),从而预防组件性能衰退及安全隐患。以下为测试的核心内容及流程:

成因

热斑主要由主、客观因素共同作用:

主观因素:电池片生产工艺缺陷(如隐裂、虚焊)、组件内部阻抗差异导致的电流失配。

客观因素:灰尘、鸟粪、植被遮挡或云层阴影造成局部受光不均,被遮蔽的电池片因反向电流消耗电能并转化为热能。

危害

组件寿命衰减:局部高温加速EVA胶膜老化、电池片脱层,组件寿命缩短10%-30%。

发电效率下降:热斑组件不仅停止发电,还会消耗其他正常组件的电能,导致整串输出功率下降。

安全风险:极端情况下热斑温度可达170℃以上,可能引发焊点熔毁、组件烧毁甚至火灾。

设备选型与准备

无人机要求:搭载双光(可见光+红外)吊舱,续航时间≥45分钟,定位精度≤0.1米(如紫燕P2X无人直升机)。

环境条件:选择晴朗无雨天气,光照强度≥500W/m²,环境温度5℃-40℃,避免强风干扰飞行稳定性。

飞行规划与数据采集

航线规划:基于激光雷达测绘的高精度三维地图,设定离组件表面5-10米的平行飞行路线,确保红外图像分辨率≤3cm/像素。

数据同步:实时回传红外热图及GPS坐标,结合北斗/GNSS定位误差修正技术,实现±0.5米内故障定位。

热斑识别与分析

算法处理:采用改进型YOLOv5或UAV-YOLO模型,通过残差网络融合多尺度特征,识别直径≥2cm的热斑区域。

温度阈值设定:根据环境温度动态调整报警阈值(通常高于环境温度15℃即触发预警)。

报告生成与维护响应

自动标注:系统生成包含热斑位置、温度梯度、影响面积的检修工单,同步至运维管理系统。

闭环管理:支持AR导航至故障点,结合EL检测复验电池片隐裂或二极管失效等深层问题。

| 指标 | 无人机红外检测 | 人工巡检 |

|---|---|---|

| 检测效率 | 单日覆盖≥50MW电站 | 5MW/人天 |

| 定位精度 | 厘米级定位误差 | 依赖目视排查,误差≥5米 |

| 安全性 | 非接触式检测,无触电风险 | 攀爬支架存在坠落风险 |

| 数据可追溯性 | 全数字化记录,支持历史比对 | 纸质记录,易遗漏 |

| 综合成本 | 运维成本降低60% | 人力及保险成本高 |

智能化升级:集成AI边缘计算模块,实现飞行中实时热斑识别与分类(如灰尘型、破损型、PID型)。

多光谱融合:结合可见光、紫外及EL成像,同步检测热斑、隐裂、PID衰减等多类型缺陷。

数字孪生应用:将检测数据映射至电站三维模型,预测热斑演变趋势及组件剩余寿命。

该技术已在国内多个百MW级电站规模化应用,实测热斑检出率≥98%,组件故障修复周期从72小时缩短至4小时,显著提升电站安全性与经济效益。通过无人机红外热斑测试,可以高效、精准地识别光伏组件中的热斑缺陷,为电站的安全稳定运行提供有力保障。

下一篇:光伏电站全站无人机EL测试